اصلا فرق آهن و فولاد چیه ؟

آلیاژهای آهن را که بین 0.002 تا 2.1 درصد وزن آن از کربن تشکیل شده را فولاد می نامند.

معرفی صنعت فولاد :

مصرف سرانه فولاد به عنوان عاملی برای سنجش صنعتی بودن کشورهاست و از زیر بناهای مهم هر کشوری محسوب می شود. فولاد پس از نفت خام پرمصرفترین ماده در جهان است و کاربردهای بی شماری در صنایع مختلف دارد. صنعت فولاد به عنوان صنعت مادر جایگاه قابل توجهی در توسعه کشورها داشته و به همین جهت می توان گفت از مهمترین شاخصهای توسعه هر کشوری میزان مصرف فولاد است.

آشنایی مختصری با تاریخچه تولید فولاد در ایران

تاریخچه کارخانه فولاد در ایران به سال ۱۳۰۶ میرسد، زمانی که برای نخستین بار اقدامهایی در جهت احداث کارخانه فولاد شد، ولی جنگ جهانی دوم مانع پیگیری و رشد اهداف در زمینه فولاد شد. نخستین کارخانه فولاد در خوزستان برای فرآوری قراضه های وارداتی در سال ۱۳۴۲ ایجاد شد

مهم ترین عاملی که قیمت نهایی فولاد بستگی مستقیم به آن دارد، مواد اولیه ای هست که در تولید فولاد استفاده می شود این مواد اولیه ممکن است در خود کشور تولید شود و یا این مواد را از کشور های مختلف وارد کنند پس اتفاقاتی که در کشور های صادر کنند مواد اولیه تولید فولاد می افتد می تواند بر قیمت فولاد تاثیر بگذارد.

آشنایی با مواد اولیه برای تولید فولاد

1) سنگ آهن ( Iron ore):

کان سنگی است که ۵ درصد از پوسته زمین را در تشکیل میدهد

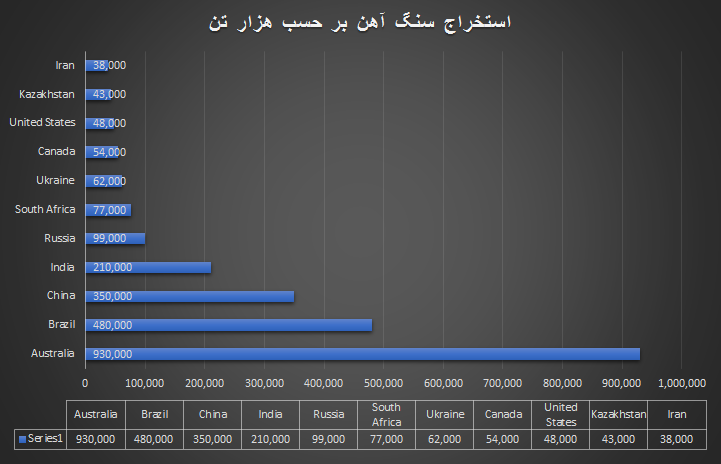

ماده اصلی تولید فولاد، سنگ آهن می باشد پس کشور هایی که میزان زیادی سنگ آهن استخراج می کنند نقش مهمی در قیمت فولاد دارد به طور مثال :

اگر در یکی از کشور ها جنگ یا تحریمی به وجود بیاید که نتواند این سنگ آهن ها را صادر کنند موجب افزایش تقاضا سنگ آهن در جهان به وجود می ایید و باعث افزایش آن و در نتیجه افزایش قیمت فولاد می شود

این امار بر اساس سازمان زمین شناسی امریکا در سال 2019 بدست اماده است طبق این امار استرالیا و برزیل بیشترین میزان استخراج سنگ آهن را دارند

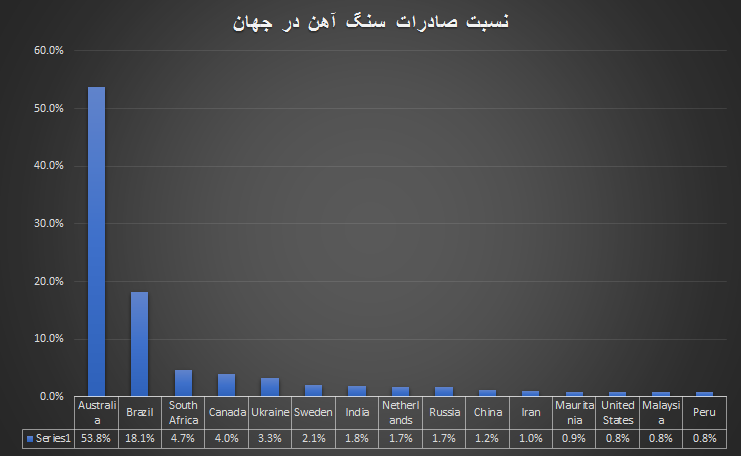

بر اساس داده های سایت www.worldstopexports.com نسبت به صادرات کل سنگ اهن

نکته ارزشمندی که از مقایسه دو نمودار بالا بدست می اید این است که با وجودی که کشور چین سومین استخراج کننده سنگ آهن در جهان می باشد ولی میزان صادرات قابل توجهی ندارد به خاطر این که خود چین یکی از بزرگ ترین تولید کننده های فولاد می باشد و بیشتر سنگ آهن استخراجی را خودش مصرف می کنند.

2) زغال سنگ :

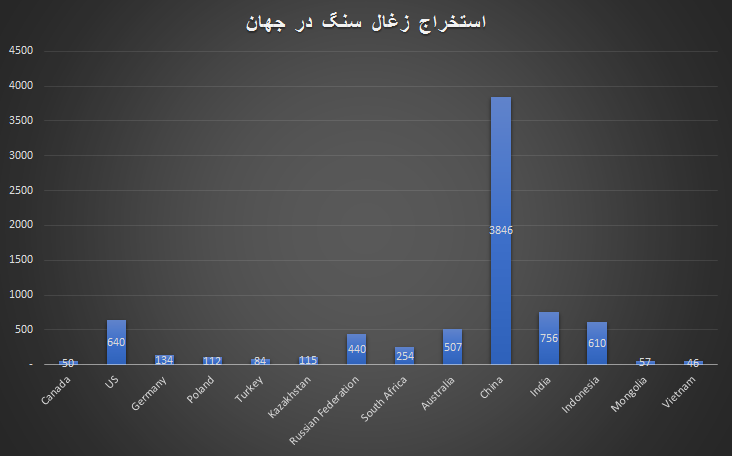

نام کانی سیاه رنگی هست که به عنوان سوخت در روش کوره بلند برای تولید فولاد کاربرد دارد

3) کک :

یک ماده جامد پر کربن است که بر اثر تقطیر آهستهٔ زغال سنگ تشکیل میشود. از این ماده با عیار کربن ۸۰ تا ۹۰ به عنوان سوخت استفاده می شود

این داده ها در سال 2019 توسط BP Statistical Review of World Energy بدست امده است

4)آهن قراضه :

ضایعات آهن یا آهن قراضه (Scrap Iron) ، ضایعات فولادی و چدنی کم کربن، تولیدات معیوب و غیر قابل مصرف است که بازیافت پذیر باشند

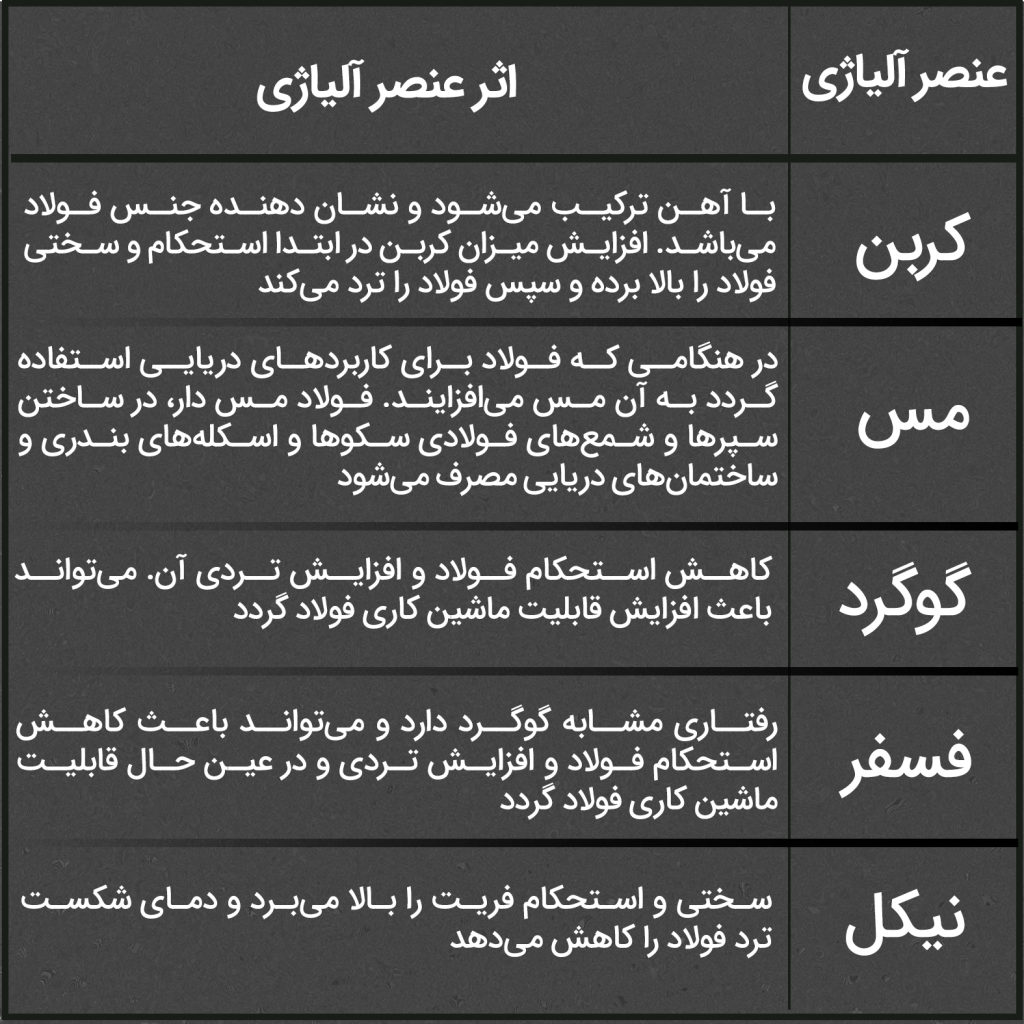

5)فرو آلیاژ ها :

آلیاژهای هستند که از آهن و یک یا چند عنصر دیگر تشکیل شدهاند و شرایط آسان داخل شدن عنصر یا عناصر مورد نظر به فولاد یا چدن مذاب را فراهم میکنند

از معروف ترین و پرمصرف ترین فروآلیاژها می توان از فروسیلیسیم نام برد. استفاده وسیع از این آمیژان به منظور اکسیژن زدایی در فولاد ها و گرافیت زایی در تولید چدنهای گرافیتی و همچنین در تولید فولادهای ضد زنگ و نسوز باعث گردیده است که این محصول به یکی از پر مصرف ترین فرو آلیاژ ها در سطح بین المللی بدل گردد

خوب حالا که با مواد اولیه تولید فولاد آشنا شدیم بهتره با

زنجیره تولید فولاد

هم آشنا بشیم :

1) سنگ آهن دانه بندی شده :

- تولید سنگآهن دانهبندی بهصورت خشک و بدون آب انجام میشود. سپس با استفاده از روشهای جدایش فیزیکی (به روش مغناطیسی) سنگآهن پرعیار از باطله کم عیار جدا میشود. این محصول که سنگآهن دانهبندی نامیده میشود، به علت پایین بودن عیار، قابل استفاده در سیستم احیای مستقیم نیست اما در کوره بلند میتوان از آن استفاده کرد

- عیار آهن در این حالت حدود 62 درصد می باشد

2)کنسانتره :

- مدار فرآوری به طور کلی از واحدهای خردایش، آسیابکنی، پرعیارسازی و آبگیری تشکیل شده است. در کنار این واحدها ، حملونقل ، تامین آب ، تاسیسات و… بهعنوان واحدهای جانبی هستند

- عیار آهن در روش حدود 67 درصد می باشد

3)گندله :

- یعنی گلوله های تولید شده از نرمه سنگ آهن و سایر مواد افزودنی که نخست خام و سپس پخته شده و سخت میشود؛ و برای احیا به روش سنتی تولید آهن در کوره بلند یا روشهای متعدد احیای مستقیم به کار می رود.

- عیار آهن در این حالت 67 درصد هست

- در واقع همون کنسانتره هست که به صورت گلوله در اماده است

4) آهن اسفنجی :

در این روش، منوکسید کربن و گاز طبیعی با دمای بالا را به مخزنی که حاوی گندله هاست، وارد میکنند. هیدروژن موجود در متان با اکسیژن مورد نظر در اکسید آهن واکنش داده و ضمن آزاد شدن بخار آب، آهن با عیار بالاتر خالص سازی میشود. به این محصول آهن اسفنجی گفته میشود که همراه با ضایعات فلزی جهت بارگذاری در کورههای ذوب مختلف و تولید فولاد، استفاده میشوند.

آشنایی با محصولات نیمه نهایی فولاد

-

شمش ( ingot ) :

شمش ها سطحی ذوزنقه ای شکل دارند که طول هر شاخه آن حد اکثر ۲ متر می باشد. شکل ظاهری شمش ها موجب حمل و نقل راحت آن می شود

-

بیلت (billet ) :

بیلت که به عنوان شمشال نیز شناخته می شود ، طول بیشتری نسبت به شمش دارد و سطحی دایره شکل یا مربعی با عرضی کمتر از ۱۵سانتیمتر یا به عبارتی سطح مقطع کوچکتر از ۲۳۰ سانتیمتر مربع دارد

-

بلوم ( bloom ) :

بلوم که به عنوان شمشه نیز شناخته می شود در واقع همان بیلت ولی با عرض بیش از ۱۵ سانتیمتر یا به عبارتی سطح مقطع کوچکتر از ۲۳۰ سانتیمتر مربع است به همین دلیل معمولا بلوم و بیلت در یک دسته قرار میگیرند. عمده مصارف بلوم برای ساخت ریل، سپری، ناودانی، قوطی و غیره میباشد

-

اسلب (slap ) :

بر خلاف بیلت و بلوم سطح اسلب به صورت مستطیلی است و معمولا به ضخامت ۲۳۰ میلیمتر و عرض ۱٫۲۵ متر و طول ۱۲ متری می باشد .اسلب مواد اولیه ساخت ورق فولادی است .به اسلب ، سلب و یا تختال نیز گفته می شود

روش های تولید فولاد :

دو روش برای تولید فولاد در جهان وجود دارد

-

روش کوره بلند که بر اساس زغال سنگ و کک کار می کند

-

روش قوس الکتریکی که مبنای آن گاز طبیعی می باشد

- کشور هایی که دارای منابع عظیم گاز طبیعی هستند از روش قوس الکتریکی استفاده می کنند

- کشور هایی که دارای منابع زغال سنگ هستند از روش کوره بلند استفاده می کنند

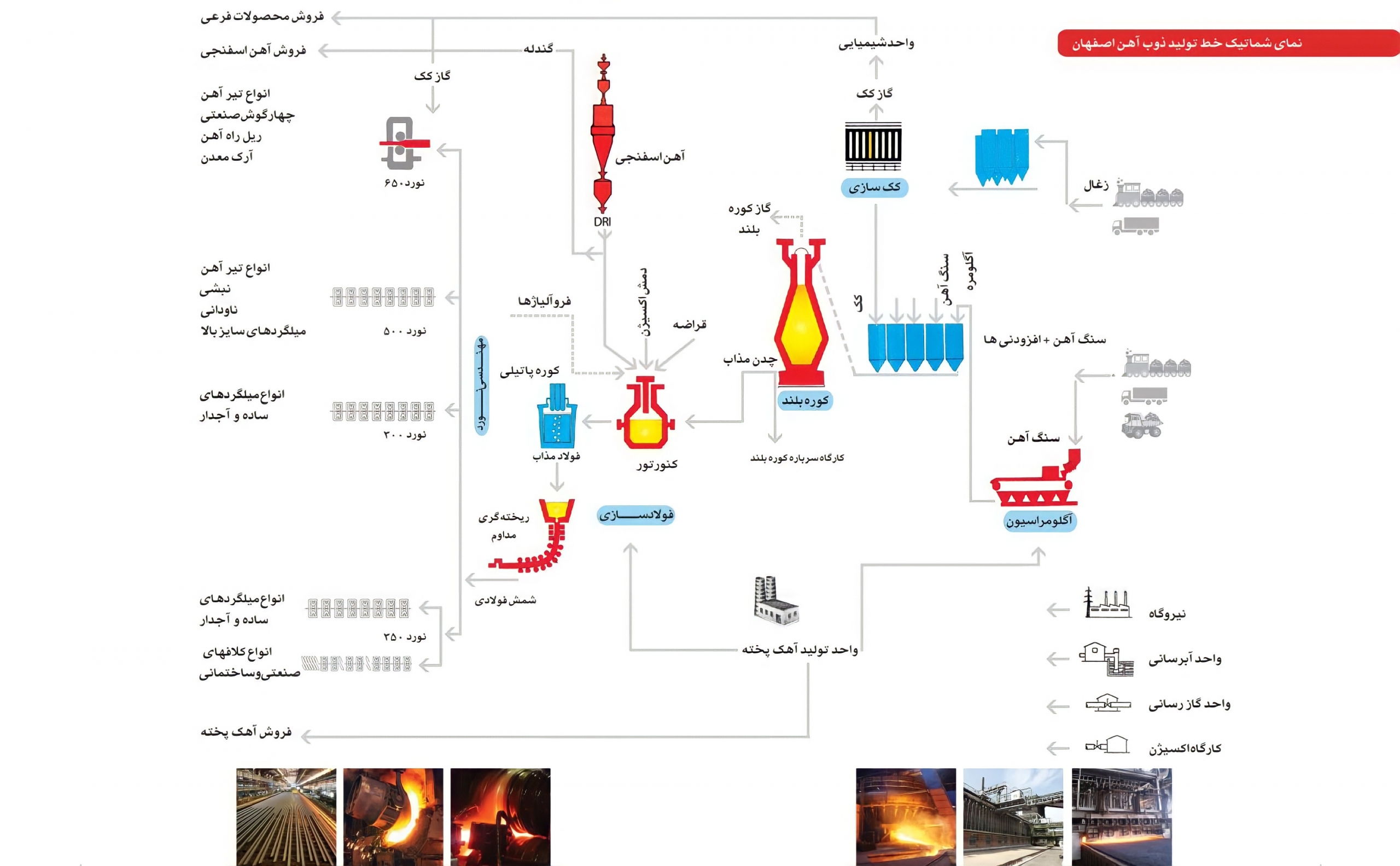

فرایند تولید به روش کوره بلند مختص ذوب

در ابتدا زغال سنگ از معادن استخراج می شود و به انبار شرکت منتقل می شود و به واحد کک سازی منتقل می شود تا سوخت کوره بلند را مهیا سازند

سنگ اهن نیز از معادن استخراج و به انبار شرکت منتقل میشود و به منظور تولید اگلومره به واحد اگلومراسیون تحویل داده می شود

فرایند پیش پخت و کلوخه سازی سنگ آهن قبل از شارژ به کوره بلند در کارخانههای فولاد سازی آگلومراسیون نامیده میشود

مرحله آماده سازی مواد شامل مخلوط کردن سنگ آهن، کک، آهک، آگلومره برگشتی و سایر مواد افزودنی میباشد

در مرحله بعد زغال سنگ و کک و اگلومره به داخل کوره بلند فرستاده میشود و چدن به وجود می اید

چدن ( ماده ای است که حدود 2 تا 4.5 درصد وزن خود را کربن دارد )

چدن برای تبدیل شدن به فولاد به کنوتور فولاد سازی منتقل می شود

چدن ، مقداری اهن قراضه ، فروالیاژ ها و اهن اسفنجی به کوره اضاف می شود و فولاد مذاب بدست می اید که این فولاد به واحد ریخته گری انتقال و به محصولات نیمه نهایی (بیلت ، بلوم و اسلب ) و به محصولات نهایی مثل نورد گرم و سرد تبدیل می شود

روش تولید فولاد به روش قوس الکتریکی

در این روش در ابتدا سنگ اهن استخراج و در محل معدن به کنسانتره تبدیل می شود و بعد به انبار شرکت منتقل و به واحد گندله سازی محول می شود و گندله ساخته می شود و گندله توليدي به روش احيا مستقيم به وسيله گاز هاي احيايي به اهن اسفنجی تبدیل می شوند

این اهن اسفنجی در بستری از اهن قراضه مذاب و پس از پالایش به فولاد تبدیل می شود

و این فولاد مذاب به وسیله ریخته گری های منظم به محصولات نیم نهایی و بعد نهایی فولاد تبدیل می شود

دو ماده با ارزش در روش قوس الکتریکی

در روش قوس الکتریکی برای شروع فرایند فولاد سازی نیاز به اهن قراضه می باشد به این صورت که آهن قراضه به وسیله این الکترودها ذوب می شود و بعد از ان اهن اسفنجی به ان اضافه میشود و در نتیجه فولاد تولید می شود

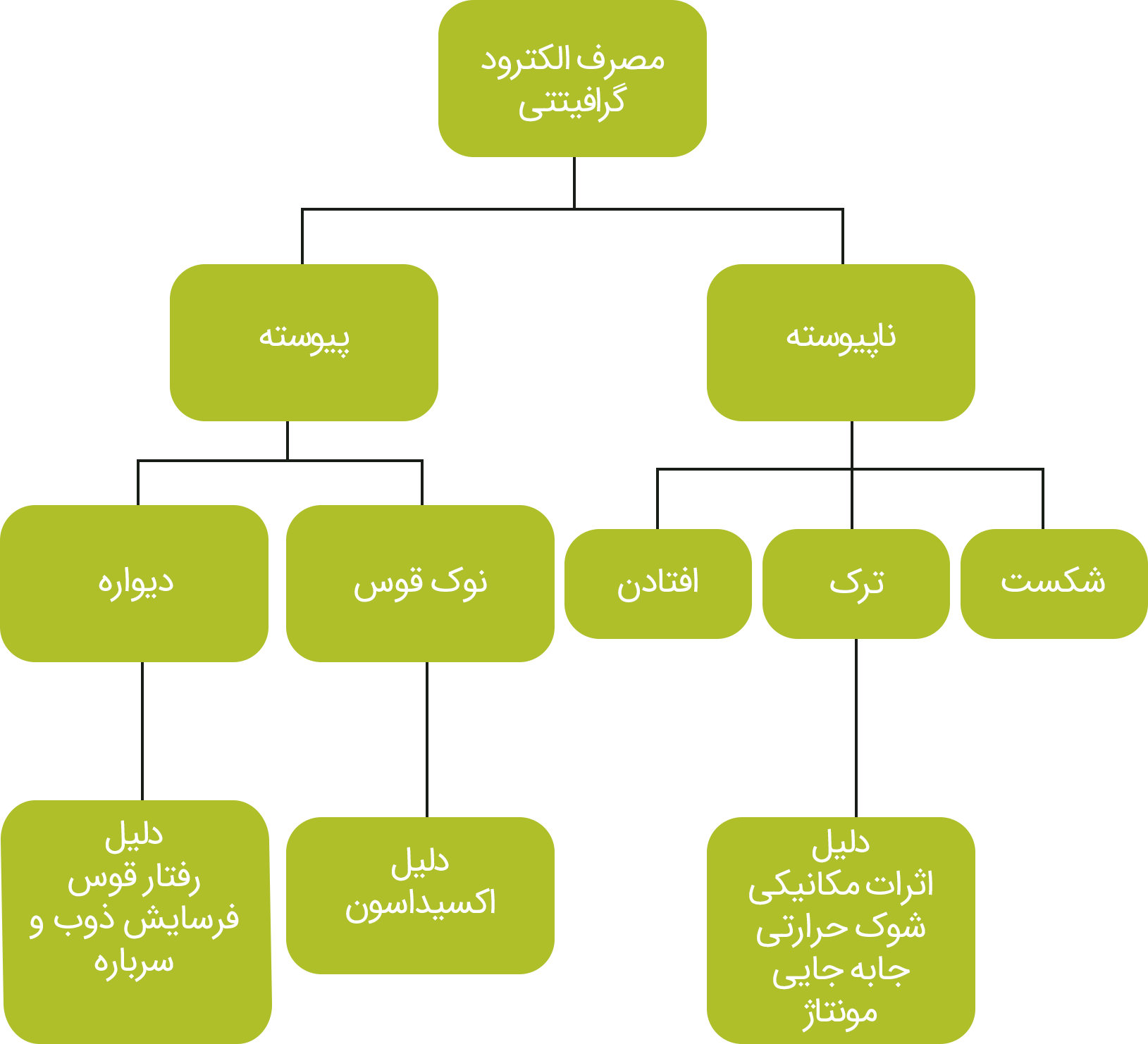

آشنایی بیشتر با الکترود

تولید فولاد به روش قوس الکتریکی شدیدا به الکترود گرافیتی وابسته است الکترود گرافیتی از خانواده مواد کربنی است که جریان برق را با قدرت زیاد و با حداقل مقاومت عبور می دهد و از خورندگی کمی برخوردار است وتحمل حرارت بسیار بالا را دارا می باشد به دلیل این که تولید فولاد در کشور ما حدود 85 درصد به روش قوس الکتریکی می باشد در نتیجه بهای تمام شده ما به شدت وابسته به قیمت الکترود گرافی می باشد

در کشور ما برای تولید هر تن فولاد حدودا به 2 یا 3 کیلو الکترود نیازمندیم

مصرف الکترود گرافیتی

شیوه تعیین نرخ محصولات فولادی

یکی از مهمترین عوامل تأثیرگذار بر سودآوری شرکتهای فولاد ساز و تحلیل بنیادی گروه فولادسازی نحوه قیمت گذاری محصولات آنهاست. مرجع قیمت گذاری محصولات بسته به بازار فروش میتواند متفاوت باشد. در بازارهای صادراتی نرخ محصولات بر اساس قیمتهای جهانی شمش، بیلت و اسلب محاسبه میشود. اما در بازارهای داخلی نرخ فروش محصولات فولادی در بورس کالا و بر اساس قیمت دلار نیمایی محاسبه شده و در میان خریداران رقابت میشود

قیمت پایه در بورس کالا که در گذشته بر مبنای 95 درصد فوب صادراتی ایرانی بود به 80 درصد فوب منطقه CIS تغییر پیدا کرده است

FOB: فوب که مخفف کلمه Free on borad می باشد و به معنی

تحویل کالا در عرشه کشتی در مبدأ

فروشنده وقتی کالا را از روی نرده کشتی عبور داد ریسک خود را خاتمه دادهاست. هزینه حمل و بیمه با خریدار است. عقد قرارداد حمل از بندر تحویل و بیمه و بازرسی با خریدار است.

شیوه تعیین نرخ مواد اولیه

مورد مهم و موثر دیگر در تحلیل بنیادی گروه فولادسازی تغییرات نرخ و نحوه دسترسی به مواد اولیه است. بخش قابل توجهی از بهای تمام شده محصولات فولادی مربوط به سنگآهن، کنسانتره و گندله است. در سالهای اخیر و بر اساس تغییر فرمول قیمتگذاری مواد اولیه تولید فولاد، قیمت گندله و سنگ آهن بر اساس قیمت شمش نهایی فولاد محاسبه میشود که به نظر روش عادلانهای است. به این صورت که با افزایش نرخ فروش شمش فولاد، قیمت مواد اولیه نیز افزایش یافته و با کاهش قیمت شمش، قیمت مواد اولیه کاهش مییابد

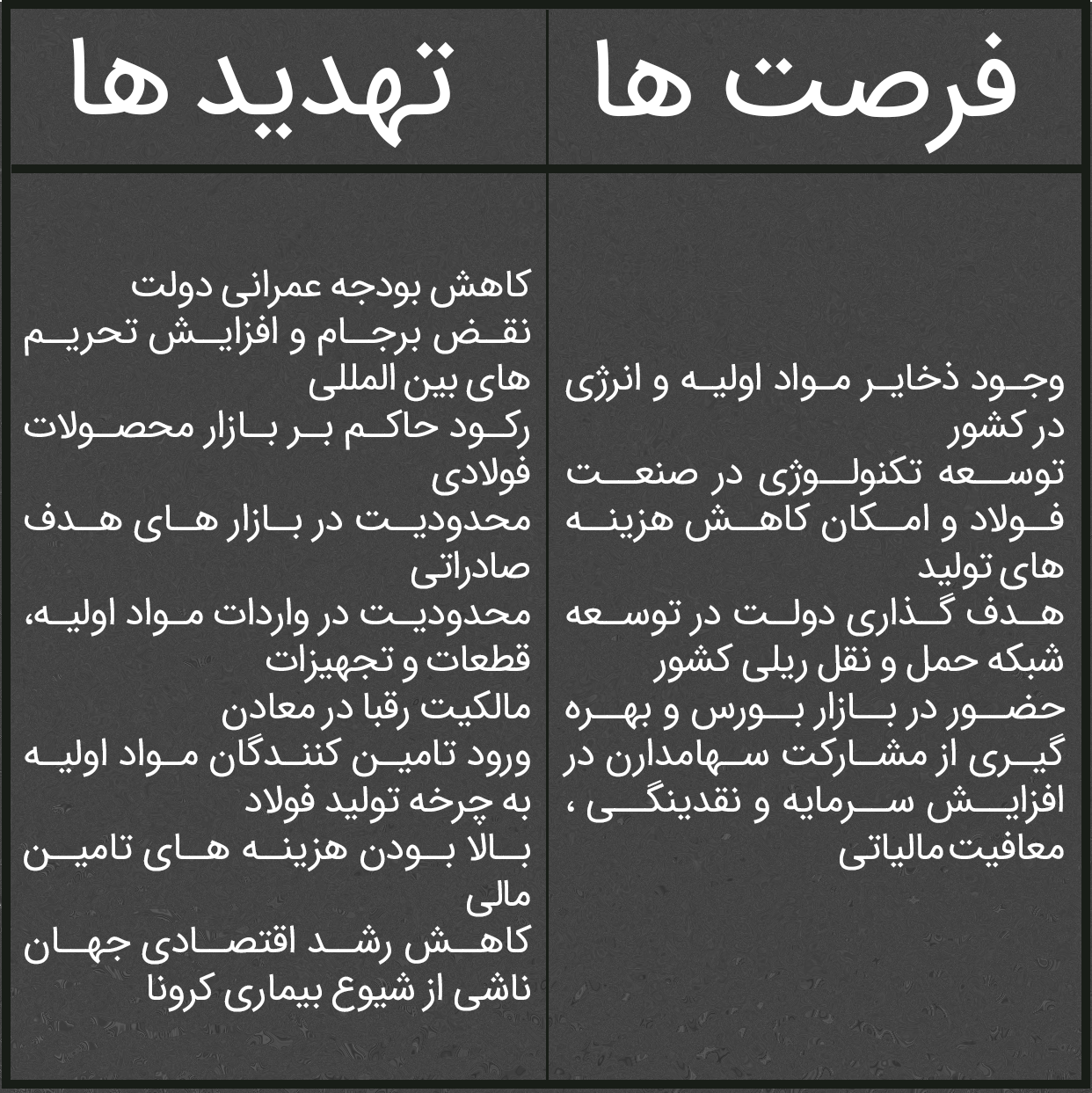

آشنایی بیشتر با یکی از تهدید ها

شاید از خود بپرسید چرا تامین کنندگان دارن به سوی تولید محصولات فولادی حرکت می کنند

خوب از اونجایی که ما یک افق 1404 داریم که می خواهیم به تولید 54 میلیون فولاد دست یابیم در نتیجه تمام سیاست های دولت در جهت افزایش این انگیزه می باشد و نرخ فروش محصولات پایانی فولاد به شدت به صرفه تر هست و سود بیشتری را برای آنان به ارمغان می اورد

بیایید به نرخ فروش محصولات در شرکت خوزستان یک نگاهی بکنیم

در شرکت خوزستان طبق صورت های مالی سال 98 متوجه میشویم که نرخ فروش هر تن گندله تقریبا حدود یک میلیون می باشد شرکت طی عملیاتی که بروی گندله انجام می دهد و آن را به اهن اسفنجی تبدیل می کند و می توانند ان را با نرخ هر تن دو میلیون تومان بفروشد و در قدم اخر با تبدیل اهن اسفنجی به شمش می تواند ان ها را هر تن چهار میلیون تومان بفروشد